医療機器等での小ロットでの真空注型の活用方法とは?

みなさん、こんにちは。

真空注型という工法、ご存じでしょうか。

この注型という工法、世間一般では、あまり知られてない工法です。

弊社を見学されたお客様でも「初めてみた!」という方も多いですね。

弊社では最近、医療機器や測定器等の外装で真空注型を活用されることも多くなってきましたので、具体例も交え、お話をしてみたいと思います。

真空注型という工法

さて、この真空注型という工法。漢字をみてもわかるように型に注ぐと書いて注型ですね。

これは型の一種ですが、金型と違い、型の素材がシリコンゴムや樹脂で出来ています。

金型に比べ、製作はそれほど時間は掛かりませんが、型の素材がゴム、または樹脂素材ですので、型自体が金型ほど持ちません。

一つのゴム型ですと多くて20台程の成形(複製)しか出来ないので、大ロットの量産向きの工法ではありません。

簡単にいうと、極小ロットの外装部品を作りたい時に切削と比べてコストを抑えて製作が可能な工法となります。

真空注型ってどのように行うの?

では注型の作成はどのように行うのでしょうか?

1、マスターモデルの作成

ゴム型を作るにあたり、まずはマスターモデルと言われる複製の元となるモデルを切削や3Dプリンタ等で作成します。

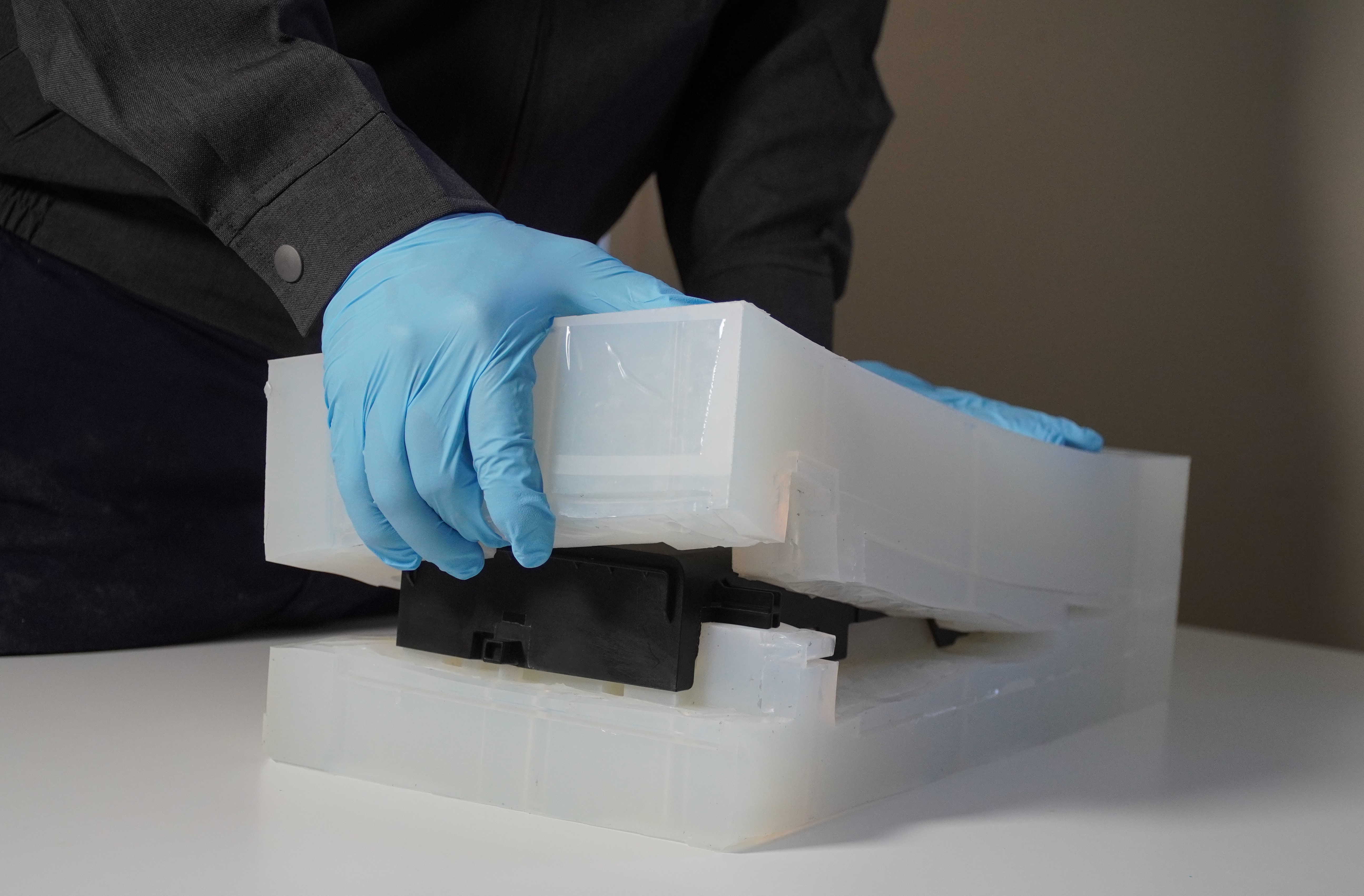

2、シリコンゴム型作成

そのマスターモデルをドロドロのシリコンゴムで覆い、固まったら、マスターモデルを取り除いて型の完成となります。

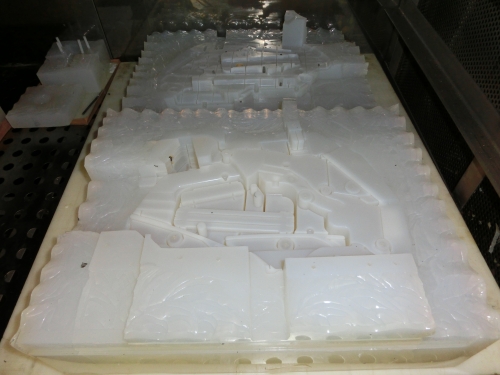

3、注型

そのシリコンゴム型を真空炉の中に入れ、ウレタン樹脂を流し込み、炉の中を真空にすることで隅々までウレタン樹脂が流れ込みます。

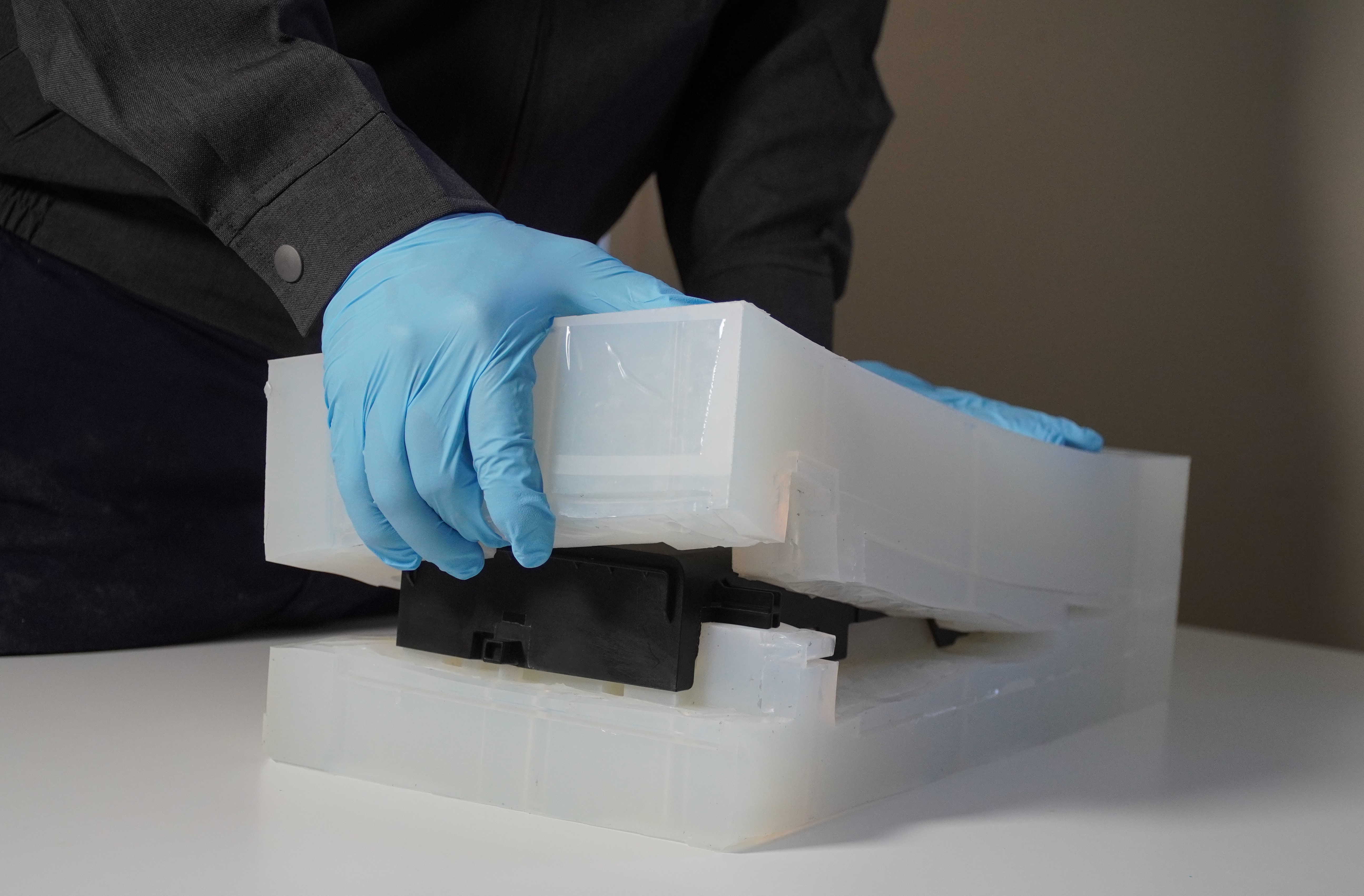

4、取り出し

ウレタン樹脂が固まったら、型より複製された部品を取り出す・・・

という作業となります。

真空注型の注意点

前述した通り、コストを抑えて複製品を作れることがメリットですが、注意点もあります。

1、寸法精度が落ちる

寸法精度が落ちるので1/100の公差に適用できません。良くて±0.1mmの公差が限界なので機構部品等には不向きですね。

2、複製品の樹脂は基本的にウレタン樹脂またはウレタンゴム。

素材は通常はウレタン樹脂のみなので素材特性が選べません。まれに簡易樹脂型によるコンプレッション成形でシリコンゴムの複製品の作成もありますが、どちらにしても、素材の選択はできないと言えます。

3、変色が比較的早い。

複製品の樹脂であるウレタンは、比較的短い時間で変色するため、量産品としては使いづらい。一部、変色しにくいウレタンもございますが、紫外線などを浴びると変色しやすい特徴は残る。

などです。

つまり、制約はありますが、試作の観点であれば使える幅は広いということになると思います。

また、前述した寸法公差の制限もあるため、機構部品などには不向きですが、カバー等の外装部品には向いています。

真空注型では100分代の寸法公差は出ない!

真空注型では100分代の寸法公差は出ない!

真空注型の新たな活用方法

注型という工法は昔からありますが、前述の通り、最大のメリットはコスト対策です。ですが、流し込むウレタン樹脂の種類を変更することで、柔らかさを変えてゴム製品の試作部品を製作したり、注型を活用されたり、調色することで複製品の色を様々展開したり、透明可視化モデルを安価で製作する為に使用するなど、今までとは違う活用方法も出てきました。

透明ウレタン樹脂で可視化モデルも作成可能

調色することで色の展開も可能

例えば、ウエアラブル機器等の肌に触る部分のゴム部品等の試作や、医療用の練習用人体モデルなど製作が可能です。

ウレタンゴムで作成した人体のモデル

ウレタンゴムで作成した人体のモデル前述の通り、真空注型の部品は試作向きではありますが、医療機器や特殊な測定機器などのそれほど大ロットの製品ではなく、極小ロットの民生品の場合、

イニシャルコストを掛けずにミニマムな市場向けの樹脂部品を製造するという点で、真空注型はメリットがとてもあると工法と言えます。

このように、今までの小ロット試作品のコスト削減といった対応だけでなく、新しい価値のご提案も増えてきており、真空注型の活用はまだまだ広がっています。

基本的に、コストを抑えて複製品を作成することが主眼ではありますが、新しいご提案もできると思いますので、ご興味を持たれた方は、いつでもご連絡ください。

極小ロット製品の外装部品製造に最適!

プラスチック加工lab運営会社 尾崎