前回は『小さく初めて検証』の話をしました。

ものづくりベンチャーや新規開発プロジェクトがやるべき小ロット量産とは②

いよいよ核心に入っていきます。

国内では失敗は命取り!?

『プラスチック加工ラボ』を運営する南デザイン株式会社は元々、モックアップ等作っていた会社ですので様々なメーカーのデザイン部門や調達部門と接することが多い会社でした。

ただ昨今は、スタートアップの会社様や、新しいビジョンを提示する責務を負った部署の皆様とお仕事をさせて頂くことが多くなってきましたが、既存の試作品だけを欲しているお客様とは、求められるモノがかなり違います。

まず、当たり前ですが予算感は違いますね。

これは仕方のないことです。ですが、一番の違いは、スタートアップの会社様や、新規製品を検討する部署の方は失敗がゆるされない状況が多いことですね。それなのに検証の余裕もないという矛盾の中で戦っていらっしゃいます。

これが、海外であればもう少し進めやすい環境なのかもしれません。例えば、中国の深センなど、素早く、試作品を市場に投入してから修正を繰り返す仕組みと、試作段階の製品でも購入して試してくれる市場があり、スタートアップ企業がチャレンジできる環境があります。

シリコンバレーでもたくさんのベンチャーが生まれ、数々の会社が淘汰されつつ、また再スタートできる仕組みがあります。

では日本はどうでしょう?残念ながら失敗に寛容な環境ではありません。もの作り大国といいつつ、チャレンジしにくい・・・。皮肉にしか聞こえません。

プラスチック加工ラボでめざすこと

プラスチック加工ラボでめざすこと。それは、ものづくりのお客様が、様々な負担から解放され、明確な目的に注力できるようバックアップすること。私達は、この考えのもと、数々のお客様と接してきました。

そこで、新しい事を行う必要がある人達は、必ず、精神的につらい状況におかれているように感じます。

そりゃそうです。失敗できないんだから。

そこで私達、プラスチック加工ラボが提唱するキーワードとは、

金型を作らず、国内でコストを抑えて小ロット量産を行い、販売してみる!

つまり、失敗できない環境であれば、量産金型を作る前に、小ロッド製作して、市場調査を行うということです。

様々な工法で、小ロット量産をご提案

様々な工法で、小ロット量産をご提案この検証において、とてもすばらしい結果が出たなら喜ばしい事ですが、もしかしたら残念な結果が出るかもしれません。

でも、金型を作ってから気付くよりもかなり傷は浅い結果となります。また、修正ポイントを得られたとすればそのまま、製品にフィードバックできます。プラスチック加工ラボでは、

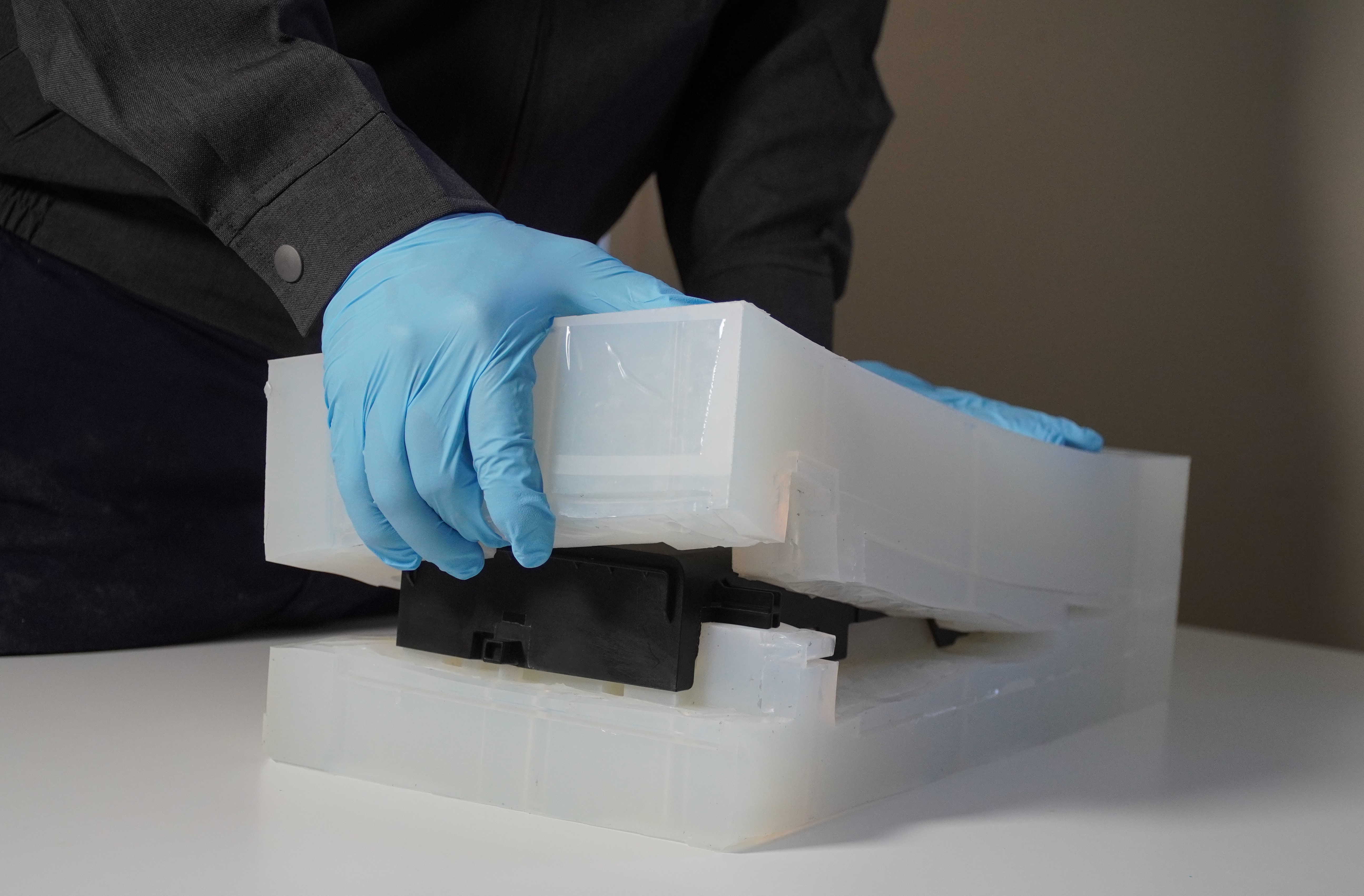

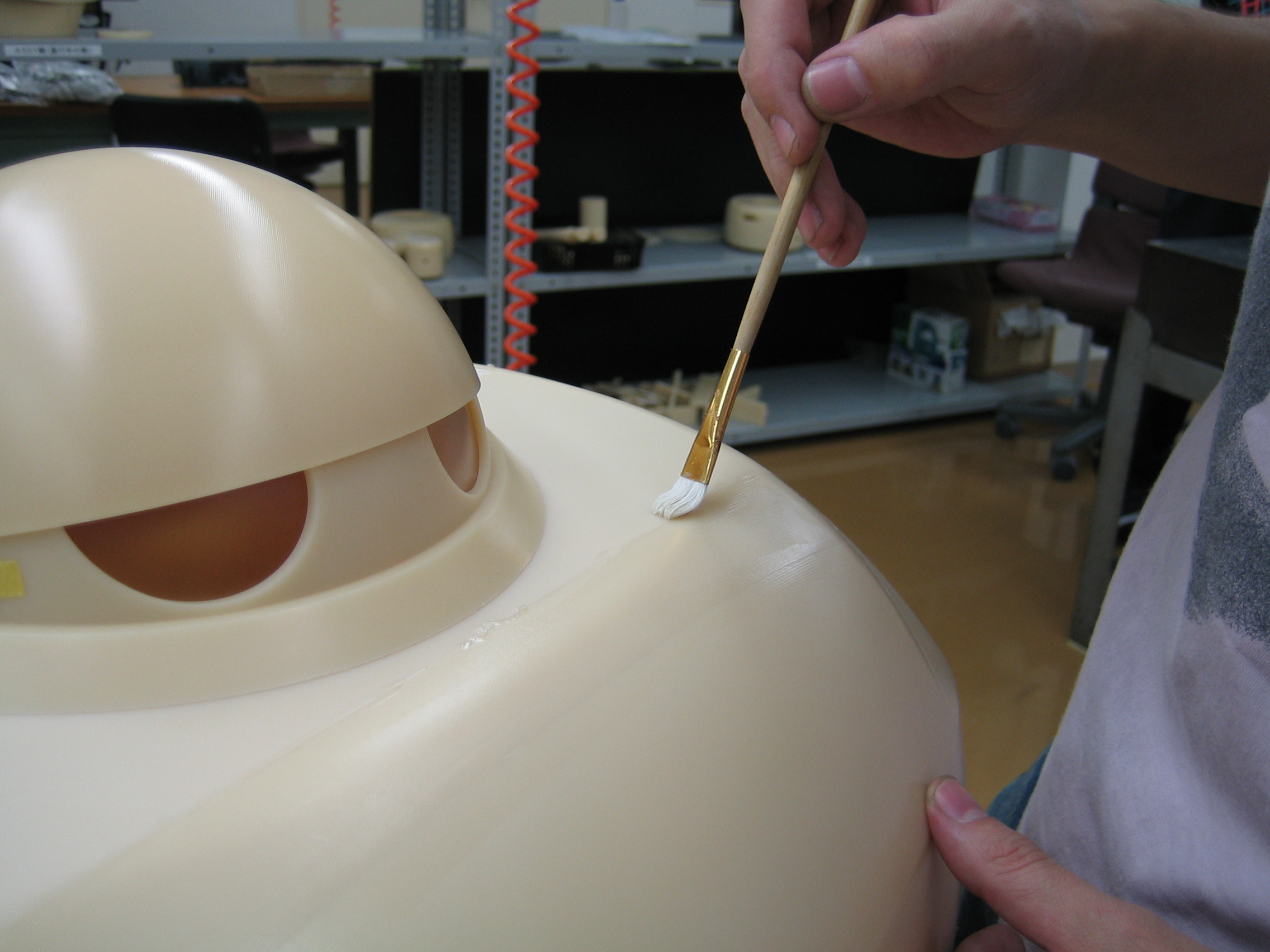

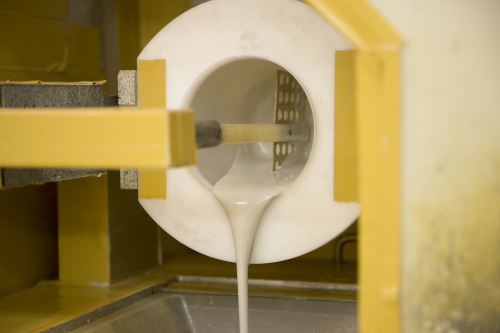

小ロッドの量産品を金型を用ずに製作

することで、コストを抑え、エンドユーザーに満足頂けるクオリティのハードを提供できる環境があります。そして、このサービスをこれからさらに展開して参ります。

小ロッドでの量産をお考えのお客様は、ぜひ一度ご相談ください。

また、今現在、他社で小ロッド量産に手を掛けようとしているお客さまはちょっと待った!

ぜひ、私、尾崎までご連絡ください。

それではまた!

南デザイン株式会社

営業部長 尾崎 康

ものづくりベンチャーや新規開発プロジェクトがやるべき小ロット量産とは①

ものづくりベンチャーや新規開発プロジェクトがやるべき小ロット量産とは②